投稿日:2022年07月14日

「溶接」と聞くと、一度溶かした金属が周囲の金属と融合して再凝固する為、強度は母材に比べて低下するはずだと勘違いしていませんか?

著者である私も、設計初心者の頃は、溶接部の取り扱いが分からず、溶接個所の強度はどのように考えたらよいか?という問いかけを、よく抱いていました。

溶接部の強度がどのように担保されているかということを理解しなければいけません。

大前提として、溶接による金属接合は、適切な方法で行うことでその溶接金属の強度が得られると規定されています。つまり、母材と同等の溶接金属であれば、溶接部の金属も含めてすべて母材の金属強度として強度計算を行うことも可能なのです。

その為、決して溶接個所の金属強度が低下すると決めつけるのは間違いです。

しかし、いい加減な溶接をしてしまった場合は、その溶接金属に欠陥が発生し、その強度は担保されなくなります。溶接の環境や溶接姿勢によっても、溶接欠陥が発生してしまう場合もあるため、注意が必要です。

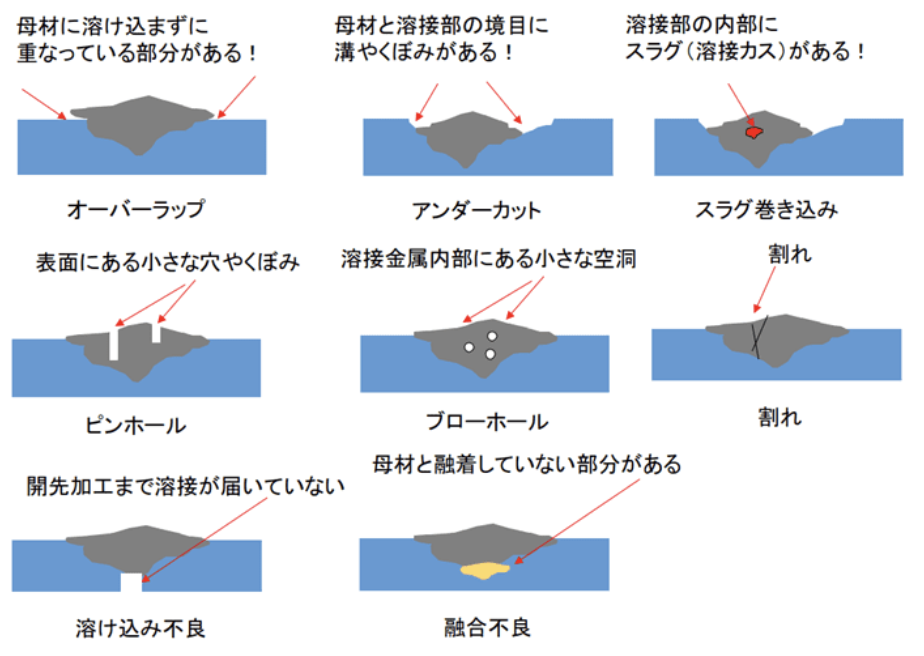

その溶接欠陥とはどのようなものがあるでしょうか?

溶接欠陥の種類

溶接欠陥の種類はさまざまありますが、おおむね以下の欠陥にすべて分類されています。

溶接の状態が悪い場合は、その部材の強度はある状態とは言えません。もっとも、ガスや液をため込んでいる容器の溶接線で割れなどが起きてしまうと、漏洩の原因にもなってしまいます。しかしこれらの欠陥は、非常に細かい為、目で見てもなかなか判断出来ないのです。

図.溶接の欠陥の種類

では、金属を溶接した箇所に欠陥があるかどうかをどのように判断すればよいでしょうか?

その溶接の品質を保証する(きちんと適切な溶接となっているかを検査する)方法が「非破壊検査」です。非破壊検査で溶接部に欠陥がないことを確認することが、その溶接部の強度を担保することになるのです。

その名の通り、溶接部を壊さずに検査することができるのです。

非破壊検査の種類

非破壊検査は代表となる4つの方法で検査を行います。すべての検査法を実施するのではなく、その部材の形状や材質や環境によって適切な検査方法をどれか選んで実施します。

これらの特徴について以下に述べておきます。名称が長いので、一般的に略語を使います。略語は括弧内に載せておきますので覚えておくと便利です。

➀放射線透過試験(略:RT)

放射線透過試験は、放射線を溶接線に向けて照射し、その反対側に透過した放射線をフィルムで検知して読み取る試験です。レントゲン撮影を溶接部に行うことで、ブローホールや融合不良、溶け込み不良、スラグ巻き込みがフィルム上に黒色の像として検出されます。

実際の検査では、写し取ったフィルム(ネガ)を投光器で照らしながら、フィルム上に写った欠陥部を目視で検出します。わずかなネガに写った濃淡部を逃さずに検知する必要があるため、その技術習得が必須な検査です。

➁浸透探傷検査(略:PT)

浸透探傷試験は、溶接線の表面に浸透性の高い液体を刷毛塗りし、亀裂にその液体をしみ込ませておけば、その表面のみをきれいにふき取っても内部の液体は、傷内部にまだ残っているという原理で傷を検知します。

亀裂にしみ込んだ液体は、現像剤と呼ばれるエアゾールスプレーにてその原液が吸い出されることで検知が可能となります。

どのような形状になっても実施できる上に、特殊ば道具はいらない為検査には時間がかかりません。

その為、簡易的にに検査をしておこうかという時は、この試験を実施することになります

PT検査

③磁粉探傷検査(略:MT)

磁粉探傷検査は、磁石を溶接部周囲の金属にくっつけることでその部分を磁化させ、周囲に散布した磁粉の様子を見ることで検知します。磁化された溶接部にわずかな傷や穴があると、その周りに磁粉が集まるため、目視で検知しやすくなります。

対象を磁化する必要がある為、オーステナイトステンレスSUS304等はこの検査は出来ません。

MT検査

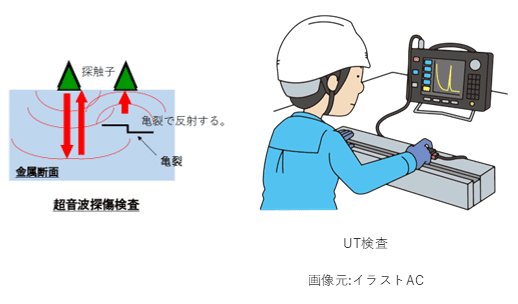

④超音波探傷検査(略:UT)

超音波探傷検査は、数十kHzの超音波を溶接線近傍に当てた探触子から発信し、その超音波が傷で反射しているエコーを検知する方法です。

検査対象の金属がぶ厚い場合でも検査を行うこと出来る為、様々な形状に対して検査を行うことができます。

内在する欠陥を検出するには、RTやUTによって非破壊検査を実施することになります。

以下に各検査方法についてまとめておきます。

| 検査方法 | 検知原理 | 検査の特徴 | 検知できる欠陥 |

| 放射線透過試験 MT |

放射線を照射し、金属を透過する際に、内在する欠陥により減衰された放射線がフィルムに現像される。 | 放射線の線源とその反対面にフィルムをセットし行う試験。 金属の制限なく、内部欠陥や融合不良等の検知も可能。 |

金属内に存在するあらゆる欠陥が検知できる。 ※JISでは、1類から4類に分類されている |

| 浸透探傷検査 PT |

亀裂にしみ込んだ染料を毛管現象(ぬれ現象)によって現像させる。 | どのような場面でも簡単に実施できる。 金属や非金属でも材質に問わず適用可能。 |

表面にある欠陥であればあらゆる割れやピンホールを検知できる。 |

| 磁粉探傷検査 MT |

磁化した母材に欠陥があるとその周りで微細な磁極が発生し、磁粉でそれを検知する。 | 表面付近の内在した欠陥も検知できる。 検査できる対象は、磁化できる金属に限定される。 | 磁化した2極間と同じ方向のキズを検知する。 |

| 超音波探傷試験 UT |

高周波数の超音波を探触子から発し、欠陥部から反射されることで検知する。 | 手の届かない管内や装置内部の検査も行うことができる。 | 超音波に対して垂直な面にある欠陥を検知する。球状の欠陥は検知しずらい |

※JIS規格(JIS Z 3104及びJIS Z 3106)では、きずの種類を第1種から第4種までを規定し分類しています。きずの第1種から4種までを以下に示しておきます。

第1種は「ブローホール」「スラグ巻き込み」等の断面積が減ることで強度低下になるもの

第2類は「細長いスラグ巻き込み」「溶込み不良」「融合不良」等のきず周囲の応力集中が起こるリスクが高いもの

第3類は「割れ」によるきずで応力集中により、著しく強度が低下してしまうもの

第4類は「タングステン巻込み」によるもので、強度低下にはあまり影響しないもの

余談ですが、多くの場合、法的な非破壊検査が必要な場合は、あらゆるキズを検知できる放射線透過試験が選ばれることが多いです。放射線透過試験の検査の合否はどうやって決まるのか疑問に思うかと思います。

溶接検査RTの品質基準(検査合否基準の指標)としては、JIS Z 3104及びJIS Z 3106に記載されており、その母材の使用状況に合わせて、1類、2類、3類というケース分けがされている為、気になる人は規格を参考にしてみてください。ちなみに、それぞれのケースは以下のように決まっています。

- 1類:繰り返し応力を受けて疲労破壊するか考慮する必要がある部材が対象。

- 2類:繰り返し荷重をうける部材、又は強度を担保する必要がある部材

- 3類:疲労強度を考慮しなくてもよい部材

まとめ

溶接部の強度を保証する必要があれば、非破壊検査を実施し、溶接部に欠陥が出てきていないかを確認し、その結果をもとに強度保証できる様になります。

非破壊検査の中でも様々な検査方法がありますが、適切な場所や状況によって、どの様に非破壊検査が行うべきか自分自身で選択しなければいけませんので、その検査方法の特徴を知っておくと役に立つはずです。