投稿日:2021年11月07日

ものづくりの工程は大きく分けて、構想設計、基本設計、詳細設計、加工、検査、組み立てがあります。

ものづくりをする上でどの工程も重要であり、欠かすことができません。

そのため、機械設計の担当者でも、他の工程の役割を理解し、どんな方法で製品が製造されるのか把握しておく必要があります。

ここでは、その中でも「寸法検査(幾何公差を含む)」について、解説します。

この記事を読めば、

・寸法検査とは何か

・寸法検査で使用される測定機器にはどんなものがあるのか

について理解してただけることでしょう。

ぜひ最後までご覧ください。

寸法検査とは

寸法検査とは、図面に示されている寸法や、幾何公差を測定して、図面で求められている公差内に加工、組み立てができているか確認する工程です。

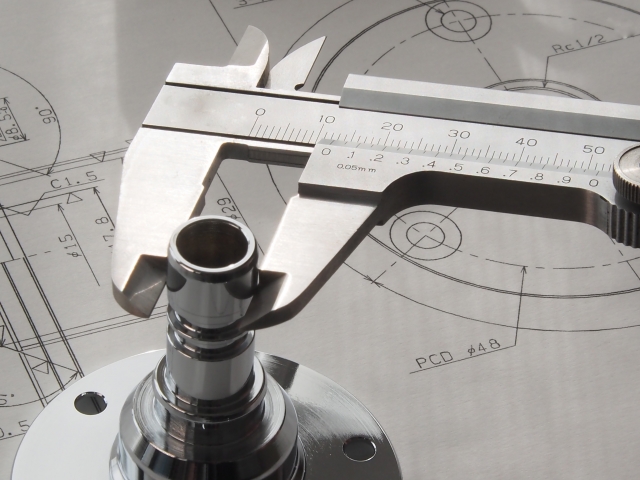

例えば、ある円筒部品の長手方向に200±0.1という寸法指示があったとします。

加工されたできたその寸法を、ハイトゲージや三次元測定機、あるいノギスなどを用いて測長を行い、実際に加工されたものが、その公差内に収まっているかを確認します。

機械設計では、「mm」が基本の単位となります。

従って、例のように200±0.1であれば、199.9mm~200.1mmの間に入ってれば、図面の要求を満たしていることになります。

このように、図面に指示されている寸法にできあがっているかを地道に確認していく作業が検査工程で行われていることです。

寸法検査の目的

寸法検査の目的は主に2つあります。

部品あるいは組み立て品の品質を保証するため

部品あるいは組み立て品が、図面や仕様書の求める基準を満たしているかを保証する必要があります。

仕様書や図面の要求を満たしていないと、部品と部品を組み立てる時に上手く組み立てられなかったり、仮に組み上がったとしても、求められている機能を発揮できないという危険をはらんでいます。

部品や組み立て品の品質向上を促すため

寸法検査を行うと、客観的にその部品あるいは組み立て品の精度を確認することが可能です。

寸法検査の結果を加工者あるいは組み立て者にフィードバックすることで、より品質の高い部品を製造することができます。

加工者あるいは組み立て者の中には、より精度の高いものを作ることを目的としている方も多くおられます。そういった方に、寸法検査の結果をフィードバックすることで、加工機械の微調整を行い、さらに高品質な部品を製造することにも繋がります。

寸法検査の方法

寸法検査を行う時に必要になる測定器はその部位によって異なります。

以下にその例をあげます。

円筒部品の外径(直径50mm程度以内)を測定したい時

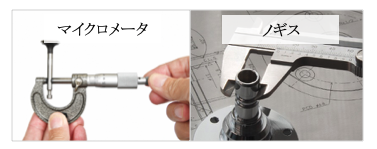

円筒部品の外径を測定したい時には、マイクロメータかノギスを使用することが多いです。

0.001mmの精度を求めるような測定の時にはマイクロメータがオススメです。

また、0.05mm程度の測定精度で良いのならノギスで測定できます。

円筒部品の内径(直径50mm程度以内)を測定したい時

円筒部品の内径を測定したい場合も、マイクロメータかノギスで測定することができるでしょう。

ただ、マクロメータにも種類があり、内径測定用のマイクロメータが利用されます。

さらに内径用マイクロメータにも、2点式と3点式があります。

より正確に内径を測定したいのであれば、3点式内径用マイクロメータで測定するのが良いでしょう。

精度穴(直径2mm程度)の内径を測定したい時

部品には組み立ての基準になる2~3mm程度の穴をあけることがよくあります。

このような穴には、はめ合い公差が指定されており、0.01mm程度の精度が求められます。

この場合の直径を測定する測定器具としてピンゲージがあげられます。

ピンゲージは0.01mm毎に太さが分けられており、そのピンゲージが入るか入らないかで、その穴の内径を測定できます。

出典:ミスミホームページ

穴の位置を測定したい時

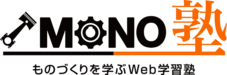

出典:Nikonホームページ

穴の位置(座標)を測定したい時には、測定顕微鏡か三次元測定機を利用することが多いようです。

測定顕微鏡とは、顕微鏡に計測機器が取り付けられた顕微鏡のことです。

測定顕微鏡では、その対象部品の形から、計測機器を利用して、基準軸(X軸、Y軸)を作ることができるので、基準となる部位と穴の位置関係を測定することができます。

また三次元測定機にも、計測機器が付いており、基準となる形状との位置関係を測定できます。

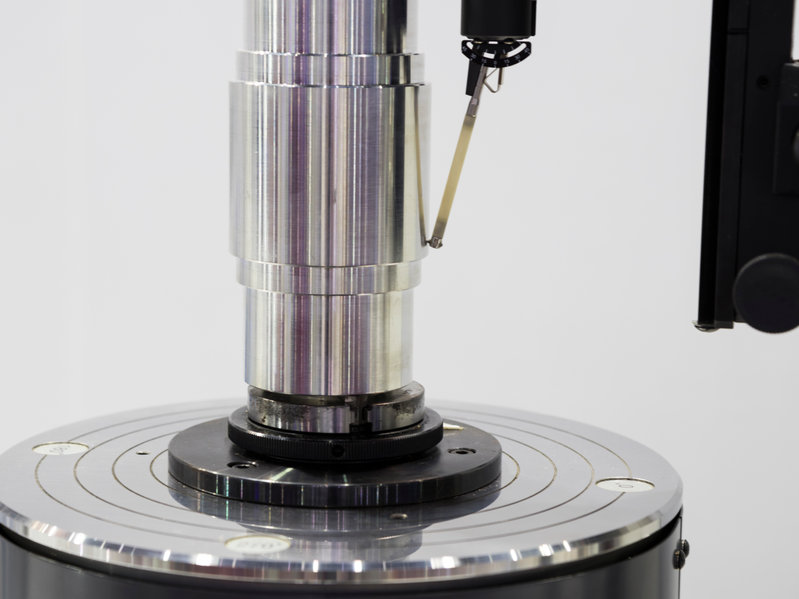

はめ合い公差のある径で真円度を測定したい時

はめ合い公差がある径では真円度がとても重要です。

真円度とは、幾何学的な理想の円からどれだけずれているかを示す幾何公差です。

つまり、円がどれだけたわんでいるかを示す公差と言えるでしょう。

はめあい公差のある径では、たわみが大き過ぎると、相手部品が上手く入らなくなってしまいます。

真円度を測定する場合は、真円度測定器を利用します。

真円度測定器を用いることで、どれだけ円がたわんでいるかを把握でき、またどのようなたわみ方をしているかを確認することができます。

抜き取り検査

その部品の品質を確保するためには、定期的に部品の精度を確かめる必要があります。

定期的に部品の精度を検査することを、抜き取り検査と言います。

本来であれば、全数を検査するのが理想的です。

しかし、量産品の全数検査はコストと時間を大きくとるため、現実的ではありません。

そこで、定期的に抜き取り検査を行うことで、部品の品質を担保しようとするものです。

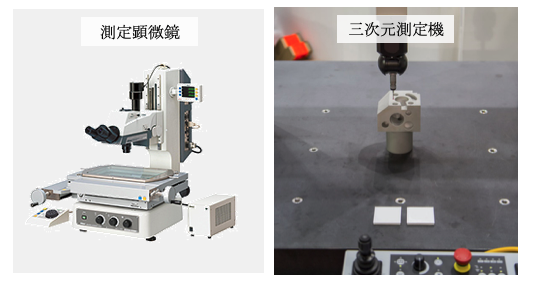

設計者がよく利用する測定器

設計者が良く利用する測定器と言えば、ノギス、マイクロメータあるいは、三次元測定機があげられるでしょう。

ノギスは0.05mm程度の精度まで保証でき手軽に使えます。

今はデジタルノギスが主流なので、測定値の読み取りも難なくこなせます。

昔のノギスは、デジタルではなく、目盛りを読む必要があったため測定値を読み取りためにも、少々慣れが必要でした。

またマイクロメータも設計時に使うことが多いでしょう。

マイクロメータは0.001mmまで読み取ることが可能なので、はめ合い公差のある径や、精度が求められ板厚などを測定する時に大変便利です。

さらに、人によっては三次元測定機を使用する方もいるのではと思います。

三次元測定機では、穴位置や、外観のエッジの位置、または平面度や真直度などの幾何公差を測定することもができます。一度使い方を覚えてしまえば、いろいろな測定がきるので、重宝する測定機と言えるでしょう。

まとめ

いかがでしたでしょうか。

寸法検査と何か、寸法検査で使用する測定器について理解していただけたと思います。

この記事のポイントをおさらいすると以下の通りです。

- 寸法検査の目的は、部品の品質の維持と向上のため。

- 寸法検査の方法は部位によって異なり、ピンゲージや真円度測定機、測定顕微鏡などを駆使して行う。

- 量産型の場合は、コストと時間の関係から抜き取り検査を行う。

- 設計者に馴染み深い測定としては、ノギス、マイクロメータ、三次元測定機がある。

これらの情報が少しでも皆様のお役に立てば幸いです。

最後までご覧いただき、ありがとうございました。